Nitriranje nudi nekoliko prednosti u usporedbi s drugim tehnikama površinskog otvrdnjavanja čeličnih šipki:

Povećana površinska tvrdoća: nitriranje značajno povećava površinsku tvrdoću čeličnih šipki difuzijom dušika u površinski sloj, stvarajući zonu tvrdog nitridnog spoja. Ovaj tvrdi sloj, koji često doseže razine tvrdoće od 1000-1200 HV, prvenstveno se sastoji od željeznih nitrida kao što su gama prime (γ'-Fe4N) i epsilon (ε-Fe2-3N) faze. Proces poboljšava sposobnost čelika da izdrži površinsku deformaciju i abrazivne sile, što ga čini idealnim za komponente poput zupčanika i osovina koje su izložene visokim kontaktnim naprezanjima.

Poboljšana otpornost na habanje: Nitrirani sloj pruža iznimnu otpornost na habanje zbog svoje visoke tvrdoće i formiranja složene zone koja je otporna na abraziju. To čini nitrirane čelične šipke prikladnima za aplikacije s visokim trošenjem kao što su alati, matrice i komponente motora. Poboljšana otpornost na trošenje smanjuje gubitak materijala i učestalost održavanja ili zamjene, čime se povećava ukupna učinkovitost i vijek trajanja mehaničkih sustava.

Povećana čvrstoća na zamor: nitriranje povećava čvrstoću na zamor čeličnih šipki uvođenjem tlačnih zaostalih naprezanja na površini. Ova naprezanja suprotstavljaju se vlačnim naprezanjima koja se javljaju tijekom cikličkog opterećenja, odgađajući početak i širenje zamornih pukotina. Ovo je osobito korisno za komponente poput radilica, bregastih osovina i klipnjača, koje prolaze kroz ponavljajuće cikluse naprezanja. Povećana otpornost na zamor rezultira dugotrajnijim i pouzdanijim komponentama, bitnim za kritične primjene u automobilskoj i zrakoplovnoj industriji.

Vrhunska otpornost na koroziju: Nitrirani sloj nudi poboljšanu otpornost na koroziju zbog stvaranja gustog, tvrdog nitridnog sloja koji djeluje kao barijera protiv korozivnih agenasa. To je posebno korisno u okruženjima s visokim temperaturama ili kada je izloženo agresivnim kemijskim okruženjima, kao što je petrokemijska industrija. Poboljšana otpornost na koroziju produljuje životni vijek komponenti, smanjuje troškove održavanja i osigurava pouzdan rad u teškim uvjetima.

Nije potrebna naknadna toplinska obrada: nitriranje obično ne zahtijeva naknadne toplinske obrade za postizanje željenih svojstava. To je u suprotnosti s drugim postupcima otvrdnjavanja, poput naugljičavanja, koji često zahtijevaju dodatne korake toplinske obrade kako bi se poboljšala mikrostruktura i postigla konačna tvrdoća. Uklanjanje koraka naknadne toplinske obrade smanjuje vrijeme i troškove obrade, pojednostavljuje proizvodnju i poboljšava učinkovitost.

Kontrola dubine kućišta: nitriranje omogućuje preciznu kontrolu dubine očvrslog sloja, koja se može prilagoditi na temelju specifičnih zahtjeva primjene. Dubina nitriranog kućišta može se kretati od nekoliko mikrometara do nekoliko milimetara, ovisno o parametrima procesa i trajanju. Ova fleksibilnost omogućuje inženjerima da skroje profil tvrdoće kako bi odgovarao uvjetima trošenja i opterećenja različitih komponenti, osiguravajući optimalnu izvedbu i dugovječnost.

Smanjeno trenje: proces nitriranja proizvodi glatku, tvrdu površinu koja smanjuje koeficijent trenja između dijelova u kontaktu. Ovo smanjenje trenja dovodi do nižih stopa trošenja i poboljšane učinkovitosti u mehaničkim sustavima, kao što su motori i prijenosi. Osim toga, glatkija površina može pomoći u smanjenju buke i vibracija u pokretnim sklopovima, pridonoseći tišem i učinkovitijem radu.

Duži životni vijek: kombinacija povećane površinske tvrdoće, poboljšane otpornosti na habanje, povećane čvrstoće na zamor i vrhunske otpornosti na koroziju pridonosi značajno duljem vijeku trajanja nitriranih komponenti. Ovaj produženi radni vijek znači niže troškove zamjene, smanjeno vrijeme zastoja i veću pouzdanost u kritičnim primjenama. Industrije kao što su automobilska, zrakoplovna i proizvodnja imaju koristi od poboljšane izdržljivosti i performansi nitriranih čeličnih šipki.

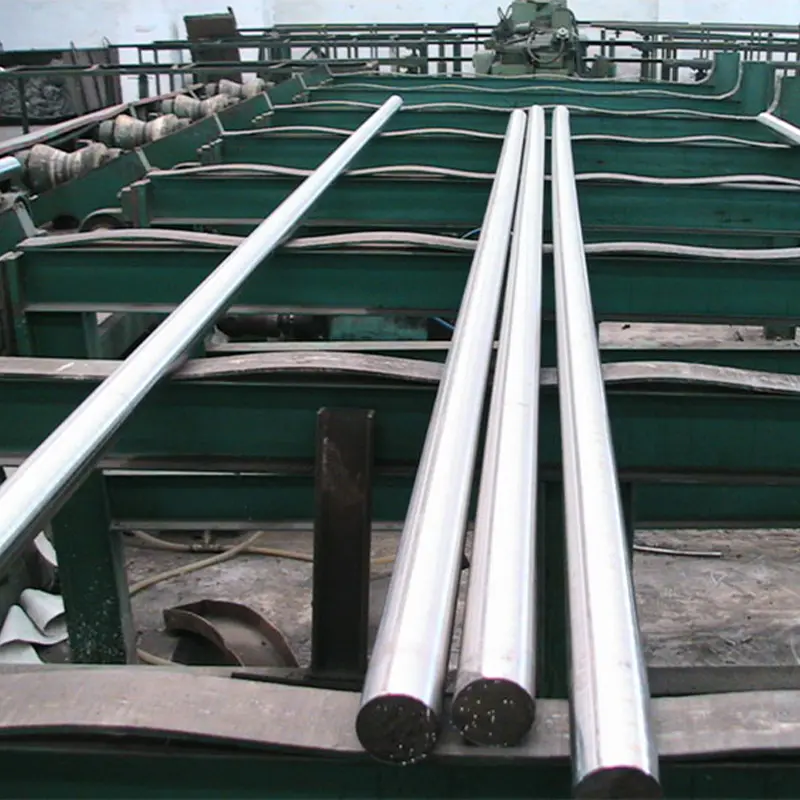

Okrugla šipka od brzoreznog čelika