Kovanje je metoda obrade koja koristi strojeve za kovanje za primjenu pritiska na metalne gredice, uzrokujući njihovu plastičnu deformaciju kako bi se dobili otkivci s određenim mehaničkim svojstvima, oblicima i veličinama. To je jedna od dvije glavne komponente kovanja (kovanje i utiskivanje). Kovanjem se mogu eliminirati nedostaci poput poroznosti lijevanja u procesu taljenja metala, optimizirati mikrostruktura, a zbog očuvanja cjelovitih linija strujanja metala, mehanička svojstva otkivaka općenito su bolja od onih odljevaka od istog materijala. Važni dijelovi u srodnim strojevima s velikim opterećenjima i teškim uvjetima rada, osim jednostavnih oblika koji se mogu valjati u ploče, profile ili zavarene dijelove, uglavnom su izrađeni od otkovaka.

Temperatura deformacije materijala za kovanje

Početna temperatura rekristalizacije čelika podijeljena je s 800 ℃, s vrućim kovanjem koje se događa iznad 800 ℃; Kovanje između 300 i 800 ℃ naziva se toplo kovanje ili polu-vruće kovanje, a kovanje na sobnoj temperaturi hladno kovanje. Otkovci koji se koriste u većini industrija su vrući, dok se toplo i hladno kovanje uglavnom koriste za kovanje dijelova kao što su automobili i opći strojevi. Toplo i hladno kovanje može učinkovito uštedjeti materijale.

Kategorija kovanja

Prema temperaturi kovanja, može se podijeliti na toplo kovanje, toplo kovanje i hladno kovanje.

Prema mehanizmu oblikovanja, kovanje se može podijeliti na slobodno kovanje, kalupno kovanje, prstenasto valjanje i specijalno kovanje.

1. Slobodno kovanje. Metoda obrade kovanja odnosi se na korištenje jednostavnih univerzalnih alata ili izravnu primjenu vanjskih sila između gornjeg i donjeg nakovnja opreme za kovanje kako bi se trupac deformirao i dobio potreban geometrijski oblik i unutarnja kvaliteta. Otkovci proizvedeni metodom slobodnog kovanja nazivaju se slobodni otkivci. Slobodno kovanje uglavnom proizvodi male serije otkivaka, koristeći opremu za kovanje kao što su čekići i hidraulične preše za oblikovanje i obradu sirovih dijelova i dobivanje kvalificiranih otkivaka. Osnovni procesi slobodnog kovanja uključuju savijanje, istezanje, probijanje, rezanje, savijanje, uvijanje, pomicanje i kovanje. Slobodno kovanje usvaja metodu vrućeg kovanja.

2. Kovanje pod kalupom. Kovanje u kalupu može se podijeliti na kovanje u otvorenom kalupu i kovanje u zatvorenom kalupu. Metalne gredice se oblikuju tlačnim deformiranjem u komori kalupa za kovanje s određenim oblikom za dobivanje otkovaka. Kovanje pod kalupom općenito se koristi za proizvodnju dijelova male težine i velikih serija.

Kovanje se može podijeliti na vruće kovanje, toplo kovanje i hladno kovanje. Toplo i hladno kovanje budući su razvojni pravci kovanja i predstavljaju razinu tehnologije kovanja. Prema klasifikaciji materijala, kalupno kovanje također se može podijeliti na kalupno kovanje crnog metala, kalupno kovanje obojenih metala i oblikovanje proizvoda u prahu. Kao što naziv sugerira, materijali su crni metali poput ugljičnog čelika, obojeni metali poput bakra i aluminija te materijali dobiveni metalurgijom praha. Ekstruzija bi trebala pripadati kovanju i može se podijeliti na ekstruziju teških metala i ekstruziju lakih metala. Treba napomenuti da se gredica ne može potpuno ograničiti. Stoga je potrebno strogo kontrolirati volumen gredice, kontrolirati relativni položaj kovačke matrice i mjeriti otkivke, nastojeći smanjiti trošenje kovačke matrice.

3. Prsten za brušenje. Prstenasto valjanje odnosi se na proizvodnju kružnih dijelova različitih promjera pomoću specijalizirane opreme kao što su strojevi za valjanje prstena, a koristi se i za proizvodnju dijelova u obliku kotača kao što su kotači automobila i kotači vlakova.

4. Specijalno kovanje. Posebno kovanje uključuje metode kovanja kao što su kovanje na valjcima, valjanje s poprečnim klinom, radijalno kovanje i kovanje u tekućem kalupu, a sve su prikladnije za proizvodnju određenih posebno oblikovanih dijelova.

Na primjer, kovanje na valjku može poslužiti kao učinkovit proces predoblikovanja, značajno smanjujući naknadni pritisak oblikovanja; Poprečnim klinastim valjanjem mogu se proizvesti dijelovi kao što su čelične kuglice i prijenosna vratila; Radijalnim kovanjem mogu se proizvesti veliki otkivci kao što su puščane cijevi i stepenaste osovine.

kovački kalup

Prema načinu kretanja matrice za kovanje, kovanje se može podijeliti na okretno kovanje, okretno rotacijsko kovanje, kovanje s valjcima, poprečno klinasto valjanje, prstenasto valjanje i koso valjanje. Rotacijsko kovanje, rotacijsko kovanje i precizno kovanje također se mogu koristiti za 400MN (40000 tona) hidraulični prešani prsten za teške uvjete u zrakoplovstvu. Da bi se poboljšala stopa iskorištenja materijala, valjano kovanje i poprečno valjanje mogu se koristiti kao prethodni postupci za obradu vitkih materijala. Rotacijski kovanje se, kao i slobodno, također oblikuje lokalno, a prednost mu je što se može oblikovati i pod manjim silama kovanja u odnosu na veličinu otkivka. Ova metoda kovanja, uključujući slobodno kovanje, uključuje ekspanziju materijala iz blizine površine kalupa na slobodnu površinu tijekom obrade, što otežava osiguranje točnosti. Stoga, upravljanjem smjerom kretanja matrice za kovanje i rotacijskim procesom kovanja pomoću računala, mogu se dobiti proizvodi složenog oblika i visoke preciznosti s nižom silom kovanja, kao što je proizvodnja otkovaka s više varijanti i velikih veličina lopatica parne turbine .

Kretanje kalupa i stupnjevi slobode opreme za kovanje su nedosljedni. Prema karakteristikama ograničenja deformacije u donjoj mrtvoj točki, oprema za kovanje može se podijeliti u sljedeća četiri oblika:

1. Ograničeni oblik sile kovanja: hidraulička preša koja izravno pokreće klizač pritiskom ulja.

2. Metoda kvazi-hoda ograničenja: hidraulička preša koja hidrauličkim pritiskom pokreće klipnjaču.

3. Metoda ograničenja hoda: mehanička preša s polugom, klipnjačom i klinastim mehanizmom koji pokreće klizač.

4. Metoda ograničenja energije: Koristite spiralni mehanizam vijka i frikcione preše. Kako bi se postigla visoka točnost tijekom vrućeg ispitivanja hidrauličkih preša za teško zrakoplovno kovanje, pozornost treba obratiti na sprječavanje preopterećenja u donjoj mrtvoj točki, kontrolu brzine i položaja kalupa. Budući da će oni utjecati na toleranciju, točnost oblika i vijek trajanja otkovaka. Osim toga, kako bi se održala točnost, pozornost treba obratiti i na podešavanje razmaka između vodilica klizača, osiguravanje krutosti, podešavanje donje mrtve točke i korištenje pomoćnih prijenosnih uređaja.

Kovani klizač

Klizači za kovanje mogu se podijeliti na vertikalna i horizontalna kretanja (koriste se za kovanje vitkih dijelova, podmazivanje, hlađenje i kovanje proizvodnih dijelova velike brzine), a kompenzacijski uređaji mogu se koristiti za povećanje kretanja u drugim smjerovima. Gore navedene metode su različite, a sila kovanja, postupak, stopa iskorištenja materijala, učinak, tolerancija dimenzija i metoda podmazivanja i hlađenja potrebna za uspješno kovanje proizvoda tipa velikog diska su različiti. Ovi čimbenici su također čimbenici koji utječu na razinu automatizacije.Materijali koji se koriste za kovanje

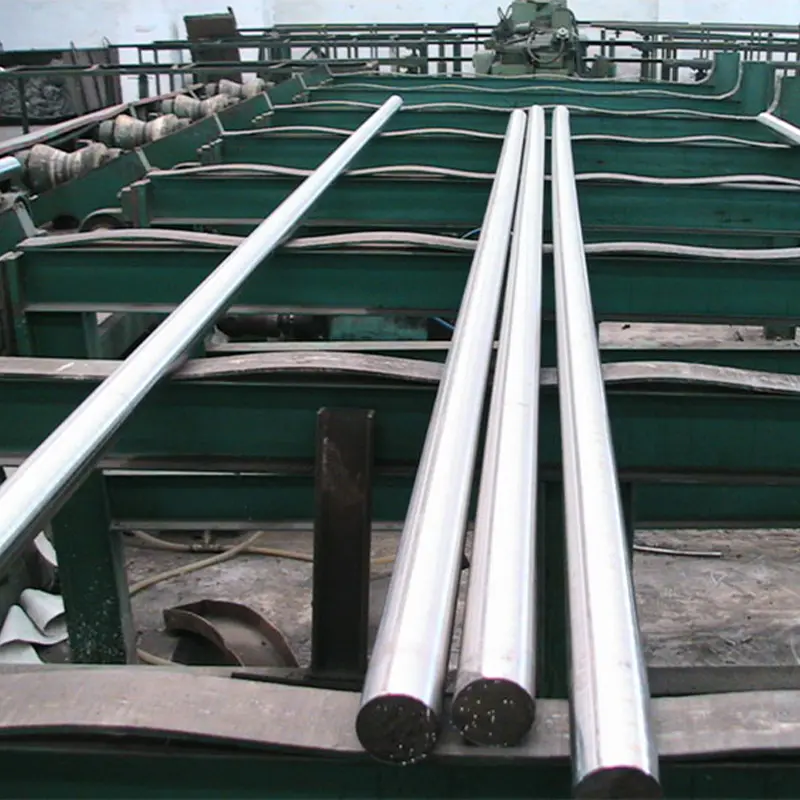

Glavni materijali koji se koriste za kovanje su ugljični čelik i legirani čelik različitog sastava, zatim aluminij, magnezij, bakar, titan i njihove legure. Izvorno stanje materijala uključuje šipke, ingote, metalni prah i tekuće metale. Omjer površine poprečnog presjeka metala prije deformacije i površine poprečnog presjeka nakon deformacije naziva se omjer kovanja. Ispravan odabir omjera kovanja, razumne temperature zagrijavanja i vremena izolacije, razumne početne i završne temperature kovanja, razumne količine deformacije i brzine deformacije usko su povezani s poboljšanjem kvalitete proizvoda i smanjenjem troškova. Općenito, mala i srednja otkovka koriste okrugle ili kvadratne šipke kao gredice. Struktura zrna i mehanička svojstva šipkastog materijala su ujednačeni i dobri, s točnim oblikom i veličinom, dobrom kvalitetom površine i lakom za organiziranje masovne proizvodnje. Sve dok su temperatura zagrijavanja i uvjeti deformacije razumno kontrolirani, otkovci visokih performansi mogu se kovati bez značajne deformacije otkovka. Ingoti se koriste samo za velike otkovke. Ingot je lijevana struktura s velikim stupastim kristalima i labavim središtem. Stoga je potrebno razbiti stupčaste kristale u fina zrna kroz veliku plastičnu deformaciju i labavo ih zbiti kako bi se dobila metalna struktura i mehanička svojstva. Predforme metalurgije praha izrađene prešanjem i pečenjem mogu se u vrućem stanju kovati u praškaste otkivke bez rubova. Gustoća praha za kovanje slična je gustoći uobičajenih otkovaka, s dobrim mehaničkim svojstvima i velikom preciznošću, što može smanjiti kasniju obradu rezanjem. Unutarnja struktura praškastih otkovaka je ujednačena bez segregacije i može se koristiti za izradu malih zupčanika i drugih radnih komada. Međutim, cijena praha znatno je viša od običnih pločica, a njegova primjena u proizvodnji podložna je određenim ograničenjima. Primjenom statičkog tlaka na tekući metal izliven u šupljinu kalupa, koji se skrućuje, kristalizira, teče, podvrgava se plastičnoj deformaciji i oblikuje pod pritiskom, može se dobiti traženi oblik i performanse kovanja kalupa. Kovanje s tekućim metalom je metoda oblikovanja koja se nalazi između tlačnog lijevanja i kovanja, posebno pogodna za složene dijelove tankih stijenki koje je teško oblikovati u općem kovanju. Uz uobičajene materijale kao što su ugljični čelik i legirani čelik s različitim sastavima, zatim aluminij, magnezij, bakar, titan i njihove legure, deformacijske legure visokotemperaturnih legura na bazi željeza, visokotemperaturne legure na bazi nikla, a visokotemperaturne legure na bazi kobalta također se dovršavaju kovanjem ili valjanjem. Međutim, ove legure imaju relativno uske plastične zone, pa je težina kovanja relativno velika. Različiti materijali imaju stroge zahtjeve za temperaturu zagrijavanja, temperaturu otvaranja kovanja i konačnu temperaturu kovanja.

Tijek procesa kovanja

Različite metode kovanja imaju različite procese, među kojima je najduži postupak kovanja u vrućem kalupu, a opći redoslijed je: kovanje; Zagrijavanje trupaca za kovanje; Priprema neobradaka za kovanje valjaka; Oblikovanje kovanjem; Rezni rubovi; Probijanje; Ispravak; Međukontrola, provjera dimenzija i površinskih grešaka otkivaka; Toplinska obrada otkivaka kako bi se uklonio stres kod kovanja i poboljšala izvedba rezanja metala; Čišćenje, uglavnom za uklanjanje površinskog kamenca oksida; Ispravak; Inspekcija: Općenito, otkovci moraju proći pregled izgleda i tvrdoće, dok važni otkivci također moraju proći analizu kemijskog sastava, mehaničkih svojstava, ispitivanje zaostalog naprezanja i ispitivanje bez razaranja.

Karakteristike otkovaka

U usporedbi s odljevcima, metal može poboljšati svoju mikrostrukturu i mehanička svojstva nakon obrade kovanjem. Nakon vruće obrade i deformacije metodom kovanja, struktura odljevka se transformira iz grubih dendrita i stupčastih zrna u jednakoosne rekristalizirane strukture finijih i jednolikih veličina zbog deformacije i rekristalizacije metala. To uzrokuje izvornu segregaciju, poroznost, poroznost, uključivanje troske i drugo zbijanje i zavarivanje u čeličnom ingotu, čineći strukturu kompaktnijom i poboljšavajući plastičnost i mehanička svojstva metala. Mehanička svojstva odljevaka su niža nego kod otkovaka od istog materijala. Osim toga, obrada kovanjem može osigurati kontinuitet strukture metalnih vlakana, održavajući strukturu vlakana otkivka u skladu s oblikom otkivka. Linija za protok metala je dovršena, što može osigurati da dijelovi imaju dobra mehanička svojstva i dug životni vijek. Otkovci proizvedeni preciznim kovanjem, hladnim istiskivanjem, toplim istiskivanjem i drugim postupcima neusporedivi su s odljevcima. Otkovci su predmeti koji se oblikuju plastičnom deformacijom kako bi zadovoljili traženi oblik ili odgovarajuću silu pritiska kada je metal podvrgnut pritisku. Ta se snaga obično postiže upotrebom čekića ili pritiska. Proces kovanja stvara izvrsne strukture čestica i poboljšava fizikalna svojstva metala. U praktičnoj uporabi komponenti, ispravan dizajn može osigurati da protok čestica bude u smjeru glavnog tlaka. Odljevci su predmeti oblikovani metalom koji se dobivaju različitim metodama lijevanja, odnosno rastaljeni tekući metal se ubrizgava u unaprijed pripremljene kalupe lijevanjem, ubrizgavanjem, usisavanjem ili drugim metodama lijevanja, hladi se, a zatim podvrgava uklanjanju pijeska, čišćenju i postizanju -obrada za dobivanje predmeta određenog oblika, veličine i izvedbe.

Analiza razine kovanja

Kineska kovačka industrija razvila se na temelju uvođenja, probave i apsorpcije strane tehnologije. Nakon godina tehnološkog razvoja i transformacije, tehnička razina poduzeća u industriji znatno se poboljšala, uključujući dizajn procesa, tehnologiju kovanja, tehnologiju toplinske obrade, tehnologiju strojne obrade, testiranje proizvoda i druge aspekte.

(1) Napredni proizvođači u dizajnu procesa općenito usvajaju tehnologiju računalne simulacije vruće obrade, računalno potpomognuto projektiranje procesa i virtualnu tehnologiju, poboljšavajući razinu dizajna procesa i mogućnosti proizvodnje proizvoda. Uvesti i primijeniti simulacijske programe kao što su DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE i THERMOCAL za postizanje kontrole procesa računalnog dizajna i toplinske obrade.

(2) Većina hidrauličkih preša s tehnologijom kovanja od 40 MN i više opremljena je sa 100-400 t. m glavni operateri kovanja i 20-40t. m pomoćni operatori. Značajan broj operatera koristi računalnu kontrolu za postizanje sveobuhvatne kontrole procesa kovanja, omogućujući kontrolu točnosti kovanja unutar ± 3 mm. Online mjerenje otkovaka koristi laserske uređaje za mjerenje veličine.

(3) Fokus tehnologije toplinske obrade je poboljšanje kvalitete proizvoda, povećanje učinkovitosti toplinske obrade, ušteda energije i zaštita okoliša. Ako se procesom zagrijavanja peći za grijanje i peći za toplinsku obradu upravlja računalom, plamenikom se može upravljati kako bi se postigla automatska prilagodba izgaranja, temperatura peći, automatsko paljenje i upravljanje parametrima grijanja; Korištenje otpadne topline, peći za toplinsku obradu opremljene komorama za regenerativno izgaranje, itd.; Korištenjem polimernih spremnika ulja za kaljenje s niskim kapacitetom onečišćenja i učinkovitom kontrolom hlađenja, različiti mediji za kaljenje na bazi vode postupno zamjenjuju tradicionalno ulje za kaljenje.

(4) Udio CNC alatnih strojeva u industriji strojne tehnologije postupno raste. Neka poduzeća u industriji imaju obradne centre i opremljena su vlastitim strojevima za obradu prema različitim vrstama proizvoda, kao što su obradni centri s pet koordinata, strojevi za obradu s oštricama, mlinovi s valjcima, tokarilice s valjcima itd.

(5) Mjere osiguranja kvalitete: Neka domaća poduzeća opremila su se najnovijim instrumentima za otkrivanje i tehnologijama ispitivanja, modernim automatiziranim sustavima ultrazvučnog ispitivanja s računalno kontroliranom obradom podataka i raznim specijaliziranim automatskim sustavima ultrazvučnog ispitivanja kako bi dovršili certifikaciju različitih sustava kvalitete. Ključna proizvodna tehnologija visokobrzinskih otkovaka zupčanika za teške uvjete kontinuirano se nadvladavala i na temelju toga je ostvarena industrijska proizvodnja. Na temelju uvođenja napredne proizvodne tehnologije i ključne opreme iz inozemstva, Kina je uspjela sama dizajnirati i proizvesti proizvodnu opremu za velike brzine i teške otkovke zupčanika. Ova oprema se približila međunarodnoj naprednoj razini, a poboljšanje tehnologije i razine opreme učinkovito je promicalo razvoj domaće industrije kovanja.

Važnost kovanja

Proizvodnja kovanja jedna je od glavnih metoda obrade za izradu sirovih dijelova mehaničkih dijelova u strojarskoj industriji. Kovanjem se ne samo da se može dobiti oblik mehaničkih dijelova, već se može poboljšati i unutarnja struktura metala, te poboljšati mehanička i fizikalna svojstva metala. Općenito, važni mehanički dijelovi s velikim naprezanjem i zahtjevima proizvode se proizvodnim metodama kovanja. Važne komponente kao što su osovine turbinskih generatora, rotori, impeleri, lopatice, pričvrsni prstenovi, veliki hidraulični stupovi preše, visokotlačni cilindri, valjci valjaonice čelika, radilice motora s unutarnjim izgaranjem, klipnjače, zupčanici, ležajevi i topništvo u nacionalnoj obrani industriji svi se proizvode kovanjem. [7] Stoga se proizvodnja kovanja naširoko koristi u industrijama kao što su metalurgija, rudarstvo, automobili, traktori, strojevi za žetvu, nafta, kemijska industrija, zrakoplovstvo, zrakoplovstvo, oružje, itd. Čak iu svakodnevnom životu proizvodnja kovanja također igra važnu ulogu . U određenom smislu, godišnja proizvodnja otkivaka, udio kalupljenih otkivaka u ukupnoj proizvodnji otkivaka, kao i veličina i vlasništvo opreme za kovanje, u određenoj mjeri odražavaju industrijsku razinu zemlje.