Obradivost okruglih šipki od kovane legure može varirati ovisno o specifičnom sastavu legure i toplinskoj obradi. Kovane okrugle legure mogu imati različite karakteristike obradivosti u usporedbi s drugim materijalima poput nehrđajućeg čelika ili ugljičnog čelika. Evo nekoliko čimbenika koje treba uzeti u obzir:

Obradivost okruglih šipki od kovane legure duboko je pod utjecajem sastava legure. Legirajući elementi poput kroma, molibdena i nikla mogu značajno utjecati na obradivost. Na primjer, krom poboljšava otpornost na koroziju i kaljivost, ali može povećati trošenje alata ako je prisutan u visokim koncentracijama. Molibden povećava čvrstoću i kaljivost, potičući lomljenje strugotine i smanjujući trošenje alata tijekom strojne obrade. Nikal poboljšava žilavost i otpornost na koroziju, ali može doprinijeti otvrdnjavanju i izazovima u stvaranju strugotine. Nasuprot tome, elementi poput titana ili vanadija mogu poboljšati čvrstoću i otpornost na habanje, ali mogu predstavljati izazove zbog svoje sklonosti otvrdnjavanju tijekom strojne obrade, što zahtijeva specijalizirani alat i strategije.

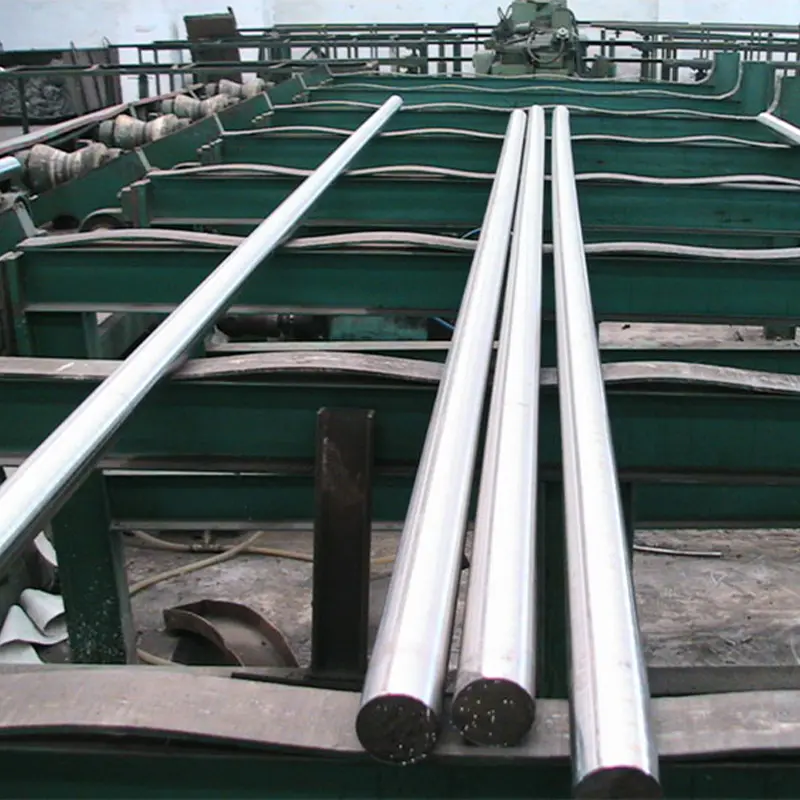

Okrugle poluge od kovane legure obično pokazuju visoku tvrdoću i profinjenu mikrostrukturu zahvaljujući postupku kovanja. Iako visoka tvrdoća poboljšava mehanička svojstva kao što su čvrstoća i otpornost na habanje, ona također može predstavljati izazove tijekom strojne obrade. Tvrdoća materijala utječe na stvaranje strugotine, trošenje alata i završnu obradu površine. Mikrostruktura, na koju utječu čimbenici poput temperature kovanja i brzine hlađenja, utječe na obradivost utječući na raspodjelu legirajućih elemenata i faza unutar materijala.

Režim toplinske obrade koji se koristi tijekom proizvodnje značajno utječe na obradivost okruglih šipki od kovane legure. Toplinski tretmani kao što su žarenje, kaljenje i popuštanje koriste se za optimizaciju mehaničkih svojstava uz balansiranje obradivosti. Žarenje omekšava materijal, smanjujući tvrdoću i unutarnje naprezanje, čime se poboljšava obradivost. Nasuprot tome, neodgovarajuća toplinska obrada može rezultirati nepoželjnim mikrostrukturnim promjenama, kao što je zadržani austenit ili taloženje karbida, što dovodi do povećanog trošenja alata i hrapavosti površine tijekom strojne obrade.

Učinkovita kontrola strugotine ključna je za održavanje stabilnosti procesa i završne obrade površine u operacijama strojne obrade. Ispravne strategije kontrole strugotine, kao što je upotreba lomača strugotine, kontrola debljine strugotine i optimizacija isporuke rashladne tekućine, ključni su za sprječavanje problema povezanih s strugotinom kao što su nakupljanje rubova, loša završna obrada površine i lomljenje alata. Odabir odgovarajuće geometrije alata za rezanje, nagnutog kuta i tekućine za rezanje može pomoći u optimiziranju formiranja strugotine i evakuacije, poboljšavajući obradivost i produktivnost.

Osiguravanje stabilnosti obratka ključno je za postizanje točnosti dimenzija, završne obrade površine i vijeka trajanja alata u operacijama strojne obrade. Rigorozni sustavi za pričvršćivanje, stezanje i potporu koriste se za smanjenje otklona obratka, vibracija i klepetanja tijekom obrade. Tehnike prigušivanja, kao što su prigušivači vibracija i podešeni prigušivači mase, mogu se koristiti za smanjenje rezonancije i povećanje stabilnosti strojne obrade, posebno kada se radi o okruglim šipkama velikog promjera ili komponentama tankih stijenki.

Učinkovito upravljanje podmazivanjem i rashladnim sredstvom bitno je za smanjenje trenja, rasipanje topline i produljenje vijeka trajanja alata tijekom strojne obrade. Pravilan odabir i primjena tekućina za rezanje, maziva i rashladnih sustava pomaže minimizirati stvaranje topline, trošenje alata i hrapavost površine dok poboljšava odvod strugotine i završnu obradu površine. Napredne tehnologije rashladne tekućine, kao što su visokotlačni sustavi isporuke rashladne tekućine i podmazivanje minimalne količine (MQL), nude poboljšane mogućnosti hlađenja i podmazivanja, dodatno poboljšavajući obradivost i produktivnost.